CFK-Recycling

Zugfest, belastbar, leicht: Eigenschaften, die Carbonfaserverstärkte Kunststoffe (CFK) für neue Automobilkonzepte interessant machen. Doch das Material ist teuer in der Produktion und lässt sich nur schwer recyceln. Wie steht es also mit der Nachhaltigkeit dieses Werkstoffs?

„Da ist vieles denkbar“

In einer Pressemitteilung von Ende 2013 präsentiert der bayerische Automobilhersteller BMW zum Verkaufsstart seines Elektromodells i3 ein Zertifikat des TÜV Süd. Darin wird dem Fahrzeug ein Treibhauspotenzial bescheinigt, das über den gesamten Lebenszyklus „rund 30 bis über 50 Prozent geringer ist als bei vergleichbaren konventionellen Fahrzeugen.“ Dass die CO2-Ersparnis etwas mit der aus Carbonfaserverstärktem Kunststoff (CFK) gefertigten Fahrgastzelle zu tun haben könnte, ist nicht schwer zu erraten. Doch welchen Beitrag leistet der Werkstoff tatsächlich zur Nachhaltigkeit?

Auf Nachfrage gibt sich BMW bedeckt. Nur so viel lässt BMW-Sprecher Wieland Brúch verlauten: „Aus Wettbewerbsgründen sollen die genauen Zahlen noch in den eigenen Werkshallen bleiben.“

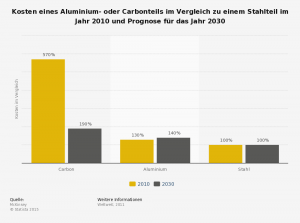

Fest steht, dass CFK mit interessanten Eigenschaften punkten kann. Die attraktivste ist das leichte Gewicht. So wiegt die Karosse des i3 durch das Kohlenstoff-Kunststoff-Gemisch etwa 300 Kilogramm weniger als herkömmliche Fahrzeuge. „Dadurch können wir eine kleinere Antriebsbatterie verbauen, und die Reichweite erhöht sich,“ sagt Brúch. Doch zunächst einmal verschlingt die Produktion der Kohlenstofffasern viel Energie. CFK ist deshalb rund sechsmal teurer in der Produktion als beispielsweise Stahl: ein Kilogramm CFK kostet etwa 20 Euro.

Fest steht, dass CFK mit interessanten Eigenschaften punkten kann. Die attraktivste ist das leichte Gewicht. So wiegt die Karosse des i3 durch das Kohlenstoff-Kunststoff-Gemisch etwa 300 Kilogramm weniger als herkömmliche Fahrzeuge. „Dadurch können wir eine kleinere Antriebsbatterie verbauen, und die Reichweite erhöht sich,“ sagt Brúch. Doch zunächst einmal verschlingt die Produktion der Kohlenstofffasern viel Energie. CFK ist deshalb rund sechsmal teurer in der Produktion als beispielsweise Stahl: ein Kilogramm CFK kostet etwa 20 Euro.

Schwierige Verwertung

Problematisch ist noch ein weiterer Aspekt: CFK lässt sich im Gegensatz zu Stahl oder Aluminium bislang nur schwer verwerten. Die teuren Faserkunststoffe einfach zu deponieren, hieße Geld auf die Halde schieben, und ist zudem verboten. „Für unbehandelte Abfälle mit mehr als fünf Prozent Organikanteil gilt in Deutschland ein Deponieverbot. Und CFK besteht etwa zur Hälfte aus Kunststoff und zur Hälfte aus Kohlenstofffasern“, sagt Siegfried Kreibe, Projektkoordinator vom CFK-Forschungscluster MAI Recycling.

Ökologischer erscheint daher die Alternative der thermischen Behandlung. Aber auch die Verbrennung zieht Probleme nach sich. Gelangt das Material in eine Müllverbrennungsanlage (MVA), wird zwar das Kunststoffharz verbrannt und Energie zurückgewonnen. Aber die Kohlenstofffasern werden nicht zerstört. Dafür sind die Temperaturen in den Anlagen zu niedrig.

„CFK, vor allem die Kohlenstofffasern sind sehr leitfähig. Das kann zu technischen Problemen in elektrischen Anlagen führen“, erklärt Carsten Spohn, Geschäftsführer vom Interessenverband der MVA-Betreiber ITAD. Im vergangenen Jahr sei es bei einigen Anlagenbetreibern zu Spannungsüberschlägen in Elektrofiltern und Schaltschränken gekommen.

„Der Markt ist noch nicht soweit“

Die Zeichen stehen also auf Recycling. Bislang gibt es in Deutschland aber nur eine industrielle Recyclinganlage für Carbonfaserverstärkte Kunststoffe. Die Anlage steht in Stade und wird vom Unternehmen CFK Valley betrieben. Pro Jahr können dort 3.500 Tonnen CFK-Abfälle behandelt werden. Der Großteil davon sind Produktionsabfälle, Fehlchargen und noch nicht in Harz eingebettete Fasern. Nur etwa 20 Prozent der Abfälle ist End-of-life-CFK, unter anderem von BMW.

In Stade wird das Material zerkleinert und bei 600 Grad im Vakuum pyrolisiert. Bei dem Prozess verbrennt die Kunststoffmatrix zu einem energiereichen Gas und die Kohlenstofffasern werden freigelegt. Übrig bleiben saubere Fasern von 10 bis 100 Millimeter Länge. Allerdings können die Fasern nicht ohne weitere Behandlung in die Carbonfaser-Produktion zurückgeschleust werden. „Wir können derzeit keine Neufaser substituieren. Der Markt ist noch nicht soweit“, sagt CFK Valley-Geschäftsführer Tim Rademacker. Ein Teil des Problems: Die Carbonfasern werden üblicherweise als Endlosfaden auf großen Spulen geliefert und verarbeitet. Recycelte Fasern sind aber kürzer. Sie müssen mit völlig neuen Methoden verarbeitet werden.

Recycelte Fasern müssen sich ihren Anwendungsbereich erst noch suchen. Oder wie es Rademacker ausdrückt: „Als Rohstofflieferant stehen wir eigentlich am Anfang der Kette, aber wir arbeiten derzeit mehr am Ende, um unser Produkt unterzubringen“. Bisher kommt das Produkt eher in Nischenanwendungen zum Einsatz: in Laptopgehäusen, Helmen oder Fahrradrahmen. Am vielversprechendsten scheinen textile Vliesstoffe und Vliesmatten zu sein. Geht es nach dem CFK-Valley-Geschäftsführer könnten in etwa zweieinhalb Jahren recycelte Fasern in derartiger Aufmachung im Interior von Flugzeugen Verwendung finden.

Deutlicher Anstieg der CFK Produktion

Ein wachsendes Interesse der Industrie an Vliesstoffen aus CFK-Abfällen sieht auch Bernd Gulich. „Jede zweite Woche bekommen wir Anfragen“, sagt der Leiter der Abteilung Forschung und Entwicklung am Sächsischen Textilforschungsinstitut in Chemnitz. Nach Kundenwunsch werden dort seit 2005 in einem textiltechnischen Prozess kurze Carbonfasern – unter anderem aus Stade oder vom britischen CFK-Aufbereiter EGL Haniel – zu einem Meter breiten Matten unterschiedlicher Dicke zusammengefügt. „Diese können“, so Gulich, „beispielsweise als Verstärkung für den Kern neuer CFK-Bauteile eingesetzt werden.“ Darüber hinaus würden sie in Formteilen verwendet, wie sie für Flugzeugtoiletten oder die Batteriekastenabdeckung bei Elektromobilen benötigt werden.

Derzeit ist das Angebot an recycelten Fasern aber noch deutlich größer als die Nachfrage. Dass sich das bald ändert, davon ist Siegfried Kreibe, Leiter des Forschungsclusters MAI Recycling, überzeugt: „Allein schon aufgrund seiner fantastischen Eigenschaften muss CFK weiterentwickelt werden. Das Material ist nicht nur extrem zugfest und gewichtseinsparend, sondern es rostet auch nicht, und ist dazu chemikalienbeständig und elektrisch leitfähig.“

Gemeinsam mit Partnern aus Wissenschaft, dem Automobilbereich, der Papierherstellung und der CFK-Industrie hat Kreibe in den vergangenen drei Jahren verschiedene Aufbereitungs- und Verarbeitungsmethoden für CFK-Abfälle erprobt. Fazit des Projekts: Carbonfasern können in hoher Qualität zurückgewonnen werden. Neben der Pyrolyse kann dies chemisch oder mit sehr starken blitzähnlichen Stromstößen erfolgen. Für welche Produkte genau die Fasern eingesetzt werden, da möchte sich Kreibe nicht festlegen: „Von Papier über Sportgeräte bis hin zu CFK-verstärkten Kunststoffspritzgußprodukten ist vieles denkbar“.

Nun muss Kreibes Optimismus noch auf die Industrie überspringen. Und das möglichst bald. Denn laut Schätzungen wird sich die CFK-Produktion von derzeit etwa 72.000 Tonnen pro Jahr bis 2020 auf 146.000 Tonnen pro Jahr mehr als verdoppeln. Für das Recycling stehen also in fünf Jahren größere Mengen Produktionsabfälle zur Verfügung. Gleichzeitig kommen die ersten ausgedienten Windkraftanlagen in die Verwertung zurück.

Wirtschaftlichkeit vor Nachhaltigkeit

BMW geht in der Zwischenzeit seinen eigenen Weg. Der Automobilhersteller verbaut nach eigenen Angaben in jedem i3 zehn Prozent Rezyklat aus Verschnittresten noch nicht verklebter CFK-Matten. Darüber hinaus verstärken Fasern aus geshredderten Abfällen kleinere Bauteile, die im Kunststoffspritzgußverfahren gefertigt werden, beispielsweise Tankdeckel. Als weiteres Produkt stellt BMW Elektroden aus CFK-Rezyklat für die Gußindustrie her. Viele kleine Bausteine, die unterm Strich die Herstellungskosten für CFK drücken sollen. Gleichzeitig wird das Material dadurch nachhaltiger.

BMW-Sprecher Wieland Brúch: „Die Nachhaltigkeit des BMW i3 ist allein durch den Einsatz von CFK nicht gegeben. Sie müssen stets den Lebenszyklus über das ganze Fahrzeug betrachten.“ Die Frage, welchen Beitrag zur Nachhaltigkeit Carbonfaserverstärkte Kunststoffe genau leisten, lässt sich also vorerst nicht beantworten. Erste Zahlen will BMW spätestens in drei Jahren vorlegen.