Demonstrationsanlage geht in Betrieb

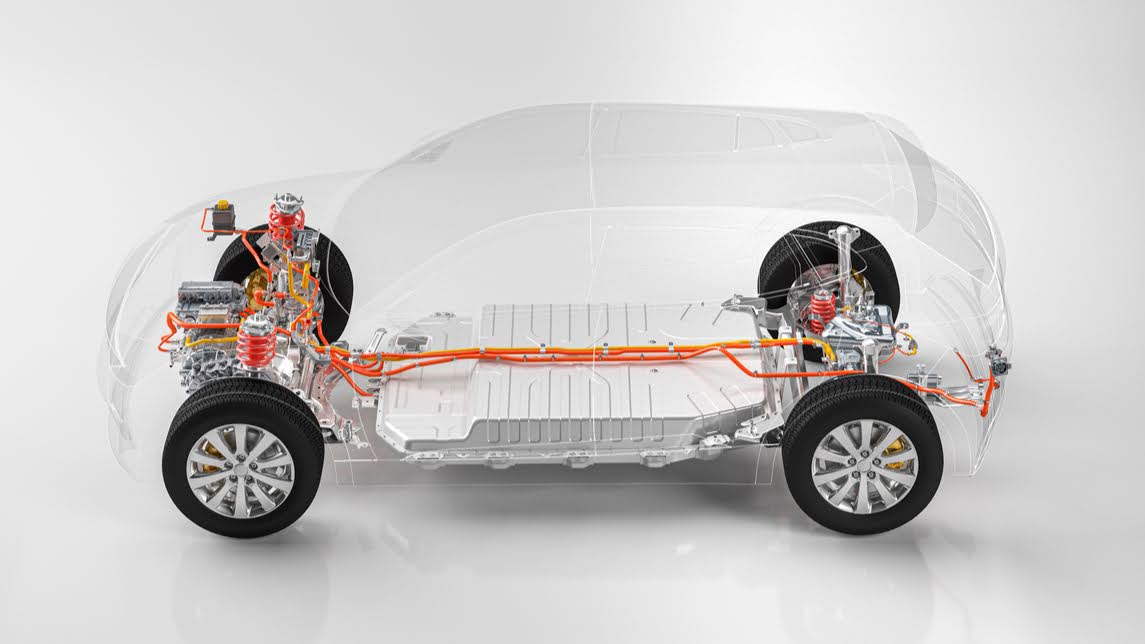

Anfang November geht eine Demonstrationsanlage für das Recycling von Lithium-Ionen-Traktionsbatterien in Betrieb. Im Fokus steht nicht die Wiedergewinnung einzelner Metalle, sondern das Recycling der ganzen Batterie. Die eingesetzten Batteriesysteme stammen aus Elektro- oder Hybridautos.

Neues Recyclingkonzept für Lithium-Ionen-Traktionsbatterien

Für das Recycling von Lithium-Ionen-Akkus gibt es einige Verfahren, die derzeit getestet werden. Die meisten konzentrieren sich auf die Rückgewinnung der Wertmetalle Kobalt und Nickel aus Kleinbatterien. Das Forschungsprojekt LithoRec hingegen fokussiert sich auf Traktionsbatterien und hat ein Konzept entworfen, mit dem sich ein hoher Anteil der eingesetzten Materialien recyceln und für die Herstellung neuer Akkus verwenden lässt.

Um das Verfahren zu testen, werden Wissenschaftler der TU Braunschweig Anfang November eine Demonstrationsanlage in Betrieb nehmen. „Wir wollen zeigen, dass es funktioniert“, sagt Christian Hanisch, Teamleiter Recycling am Institut für Partikeltechnik (iPAT) der TU Braunschweig. Anfang Dezember sollen dann die ersten Ergebnisse vorgestellt und in einem Workshop mit Experten diskutiert werden.

Die Kapazität der Demonstrationsanlage liegt bei 1 bis 2 Batteriesystemen pro Tag. In die Anlage kommen große, bis zu 300 Kilogramm schwere Batteriesysteme aus Elektro- oder Hybridautos. Und zwar genau so, wie sie aus den Automobilen ausgebaut wurden. Das heißt, mit Gehäuse und teilweise noch mit einer Restladung. Um zu vermeiden, dass es beim Zerkleinern von nicht ausreichend entladenen Zellen zu Kurzschlüssen kommt, wird das Batteriesystem zunächst vollständig entladen. Danach kann die Demontage beginnen und das Batteriesystem in seine Module und Einzelzellen zerlegt werden.

Neu entwickeltes trockenes Separationsverfahren

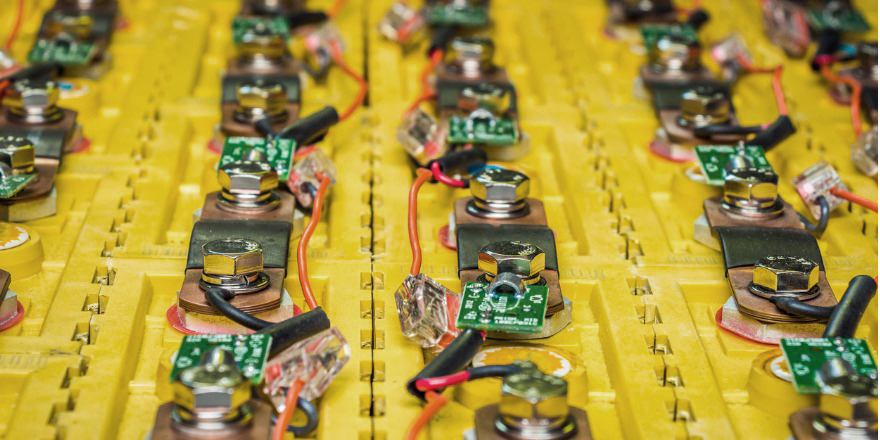

Nach der Demontage werden die Batteriezellen im Shredder aufgeschlossen. Nach weiteren aufbereitungstechnischen Zwischenschritten wie zum Beispiel Magnetseparation liegen folgende Fraktionen vor: Zellhüll-/Gehäusematerial, Elektrolyt, weitere Bauteile, Separator/Folien und Elektrodenfragmente. Die Elektrodenfraktion besteht nach Angaben von Hanisch aus Anodenverbünden (15 Prozent Kupferfolie und 30 Prozent organische Beschichtung) und Kathodenverbünden (circa 8 Prozent Aluminiumfolie und 45 Prozent Aktivmaterial-Beschichtung – zum Beispiel Lithium-Nickel-Mangan-Kobalt-Oxid (NMC).

Der Elektrolyt wird mittels eines neuen trockenen Verfahrens entfernt. Dieses Verfahren ist laut Hanisch von seinem Start-Up Lion Engineering entwickelt und bereits zum Patent angemeldet worden. Zudem werden die Anoden- und Kathodenverbünde voneinander separiert, damit die Aktivmaterialien weiter aufgearbeitet werden können. Zur Elektrodenseparation wurden im Rahmen des Projekts zwei alternative oder kombinierbare Prozesse entwickelt: ein nasschemischer Prozess und ein mechanischer Prozess. Letzterer kommt in der Demonstrationsanlage zum Einsatz.

„Beim nasschemischen Prozess konnten wir eine Trenneffizienz von 96 Prozent des eingetragenen Aktivmaterials erreichen. In Prozessen mit kreislaufgeführtem Lösungsmittel kann das noch optimiert werden“, erläutert Hanisch. Die Kontamination der Aktivmaterialfraktion mit Aluminium aus Folienfragmenten habe mittels Atomabsorptionsspektroskopie auf unter 0,1 Gewichtsprozent bestimmt werden können.

Das parallel entwickelte trockene Separationsverfahren sei eine Kombination aus Materialvorbehandlung, mechanischer Beanspruchung, Sortierung und Klassierung. „Im Labormaßstab hatte es eine Trenneffizienz von über 99 Prozent des Aktivmaterials. Die Aluminium-Kontamination des zurückgewonnenen Lithiumsalzes lag unter 0,1 Gewichtsprozent.“

Alternative Verfahrenswege sollen getestet werden

Abnehmer der im Prozess abgetrennten Folienfraktion sind Kupfer- und Aluminiumhersteller. Aber auch für das Batterieaktivmaterial und Übergangsmetalle wie Kobalt, Nickel und Mangan gebe es bereits potenzielle Abnehmer, erklärt Hanisch. Innerhalb des LithoRec-Projektes gingen diese Übergangsmetalle als aufkonzentrierte Lösungen an H.C. Starck, einen der führenden Hersteller von Technologie-Metallen und technischer Keramik. Hier wurden daraus versuchsweise durch Fällungs-, Mahl- und Kalzinierprozesse wieder Batterieaktivmaterialien hergestellt – „mit positiven Ergebnissen und guten Aussagen über die Metalle“.

Die aus den Lithium-Ionen-Akkus separierten Beschichtungspulver wurden im ursprünglichen LithoRec-Konzept auf rein hydrometallurgischem Weg weiter aufbereitet. Der Projektpartner Rockwood Lithium (die ehemalige Lithium-Sparte der Chemetall) hat speziell zur Rückgewinnung des Lithiums eine Pilotanlage am Standort in Langelsheim errichtet. Aber das soll nicht der einzige Weg bleiben: „Der Aufbereitungsprozess ist darauf ausgerichtet, ein möglichst reines Pulver zu erzeugen, das auch von anderen Abnehmern auf verschiedenen Prozesswegen weiterverarbeitet werden kann“, sagt Hanisch. So dient die Demonstrationsanlage auch dem Zweck, alternative Verfahrenswege zu testen, um schlussendlich den besten, sprich ökonomischsten und ökologischsten Weg zu finden.

Vorteile einer tiefgehenden Demontage

Ein Vorteil dieser tiefgehenden Demontage sei, dass die zurückgewonnenen Materialien bei mechanischer Aufbereitung Batteriequalität aufweisen. Somit erfolge ein geschlossener Kreislauf der strategisch wichtigen Batterierohstoffe, erklärt Hanisch. Aus Lithiumeisenphosphat wurde Lithiumhydroxid gefällt und aus NCM wieder neues NCM in Batteriequalität hergestellt. Ein weiterer Vorteil: „Da bei den anschließenden Weiterverarbeitungsprozessen weniger Gasreinigung nötig ist, wird es hinten raus günstiger.“

Nicht zuletzt sei die Demonstrationsanlage recht variabel, und an einzelnen Variablen könne gedreht werden. Das wollen die Wissenschaftler nutzen, um neue Technologien und Verfahrensschritte wie zum Beispiel den zum Patent angemeldeten trockenen Separationsprozess zu testen, ob die auch im größeren Maßstab funktionieren.

In Zukunft könnten solch aufwendige Verfahren ohnehin unumgänglich werden. Denn Batteriehersteller ersetzen die teuren Übergangsmetalle Kobalt und Nickel immer stärker, um Rohstoffkosten zu sparen. Damit können sich Recyclingprozesse immer weniger durch die Rückgewinnung der Wertmetalle Kobalt und Nickel finanzieren. Umso wichtiger dürfte es bei Recyclingprozessen werden, möglichst viele verschiedene Materialien aus den Lithium-Ionen-Akkus zurückzugewinnen. Denn nur mit den daraus erzielten Erlösen lässt sich der Recyclingprozess wirtschaftlich darstellen.