Lithium-Ionen-Akkus

BHS-Sonthofen kann in seinem Test-Center nun auch das Recycling von Lithium-Ionen-Batterien erproben. Dafür hat das Unternehmen ein automatisiertes Sicherheitskonzept entwickelt. Künftig will BHS auch Versuche mit Feststoffakkus durchführen.

BHS-Sonthofen startet Tests für Batterierecycling

BHS-Sonthofen kann in seinem Test-Center nun auch sein Recyclingverfahren für Lithium-Ionen-Batterien erproben. Wie der Maschinenbauer- und Anlagenbauer mitteilt, hat die zugelassene Überwachungsstelle (ZÜS) die Durchführung der Versuche genehmigt.

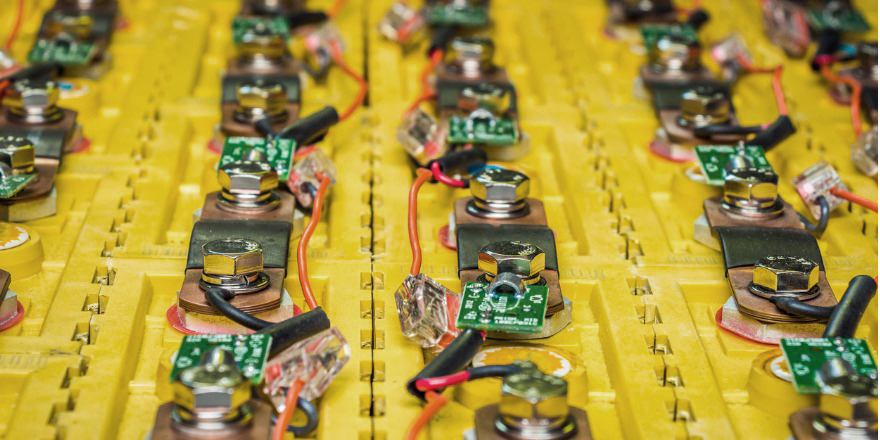

Ausschlaggebend für die Genehmigung der Testanlage war den Angaben zufolge das Sicherheitskonzept, das BHS-Sonthofen gemeinsam mit dem TÜV Süd und der ZÜS entwickelt hat. Im ersten Schritt wird dabei kontrolliert, ob die zu zerkleinernden Batterien auch tatsächlich vollständig tiefenentladen sind. Nur wenn die Restspannung und der optische Zustand der Batterien bei der Eingangsprüfung stimmten, würden sie der Zerkleinerung zugeführt.

BHS setzt hierbei auf eine Rotorschere vom Typ VR zur Vorzerkleinerung und einen Universal-Shredder des Typs NGU für den Hauptaufschluss des Materials. Beide Maschinen seien gasdicht und würden mit Stickstoff geflutet. Gesteuert werde der Zufluss von Stickstoff durch Drucksensoren und Durchflussmesser. Weitere Sensoren im Inneren der beiden Maschinen sollen zusätzlich den Restsauerstoffgehalt prüfen. Dadurch wird laut BHS das potenzielle Brandrisiko minimiert.

Sicherheitskonzept erfasst auch Transport und Lagerung

Den Zerkleinerungsprozess selbst würden Temperatur- und weitere Drucksensoren in den Maschinen überwachen. Bei einem plötzlichen Druckanstieg reagiere die Steuerung und breche den Zerkleinerungsprozess automatisch ab, wie der Maschinenhersteller erklärt.

Sollte es etwa durch Kurzschlüsse oder spontane Umpolungen in den Batteriezellen dennoch zu einem Brand kommen, lassen sich die Maschinen komplett mit Wasser fluten. Beide Maschinen stünden in einer Wanne, um zu verhindern, dass kontaminiertes Wasser in die Umwelt gelangt. In einem solchen Fall würde die Wanne das Löschwasser und austretende Gefahrenstoffe auffangen.

Das Sicherheitskonzept erstreckt sich auch auf die Lagerung und den Transport des zerkleinerten Batteriematerials. Mitarbeiter sollen so wenig wie möglich in Kontakt mit dem Batteriematerial kommen, erklärt BHS Sonthofen. So sollen beispielsweise die geshredderten Batterien in UN-zertifizierte Fässer fallen. Diese würden während des Versuchs hydraulisch an die Maschine angekoppelt. Die Maschinen besitzen laut BHS zudem ein hydraulisches Schiebersystem, um Kontaminationen der Umgebung zu vermeiden.

In Zukunft auch Versuche mit der Feststoffbatterien

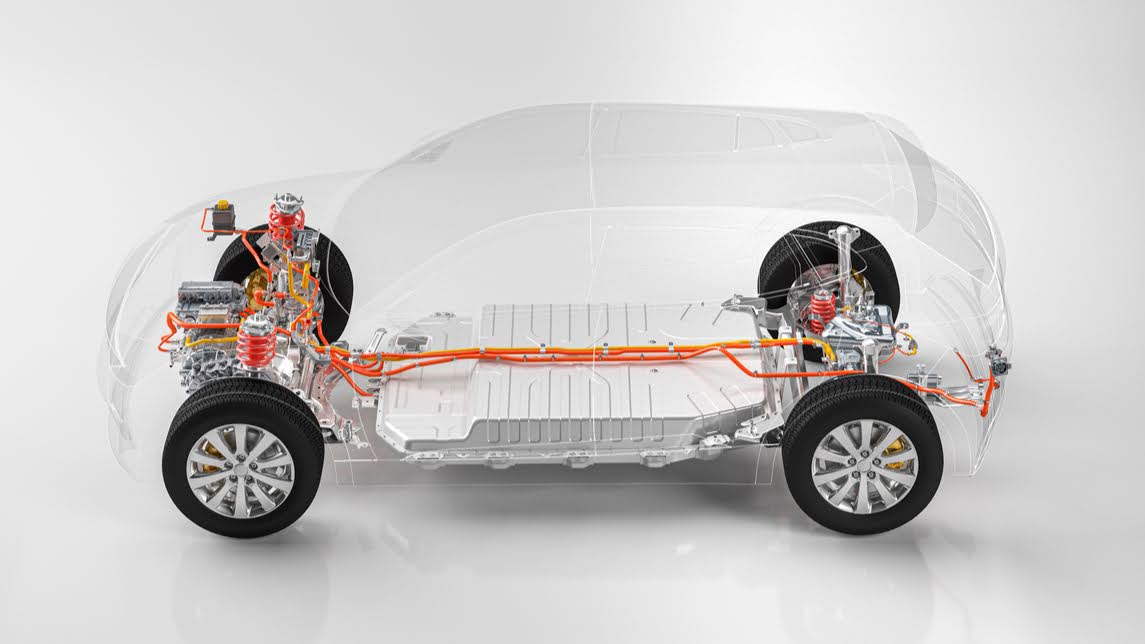

BHS kann in seinem Test-Center auch die Zerkleinerung von Batteriepacks, Modulen und Zellen mit einem Einzelgewicht von bis zu 220 Kilogramm Gewicht testen. Künftig sollen auch Versuche mit Feststoffbatterien hinzukommen. Anders als bei den Lithium-Ionen-Akkus ist der Elektrolyt beim Feststoffakku nicht mehr flüssig, sondern fest. Der Elektrolyt trennt Minus- und Pluspol, also Kathode und Anode voneinander und verhindert so einen Kurzschluss.

Die Feststoffbatterie hat gegenüber den heutigen Lithium-Ionen-Batteriechemien noch einen weiteren Vorteil: Sie ermöglicht eine weitaus höhere Reichweite als Lithium-Ionen-Akkus. Die höhere Reichweite wird möglich, weil reines Lithium an die Anode angelagert werden kann. Reines Lithium hat eine viel höhere Speicherkapazität, nämlich 2.860 Milliamperestunden pro Gramm. Aktuell kommen Anoden nur auf etwa 370 Milliamperestunden pro Gramm.

In der Welt der Batterie- und Akkuforschung gilt die Feststoffbatterie für den Einsatz in Elektroautos daher seit einiger Zeit als der Königsweg. Und auch Autohersteller investieren vermehrt in Firmen, die an Festkörperakkus forschen.

320°/mk