Neues Verfahren

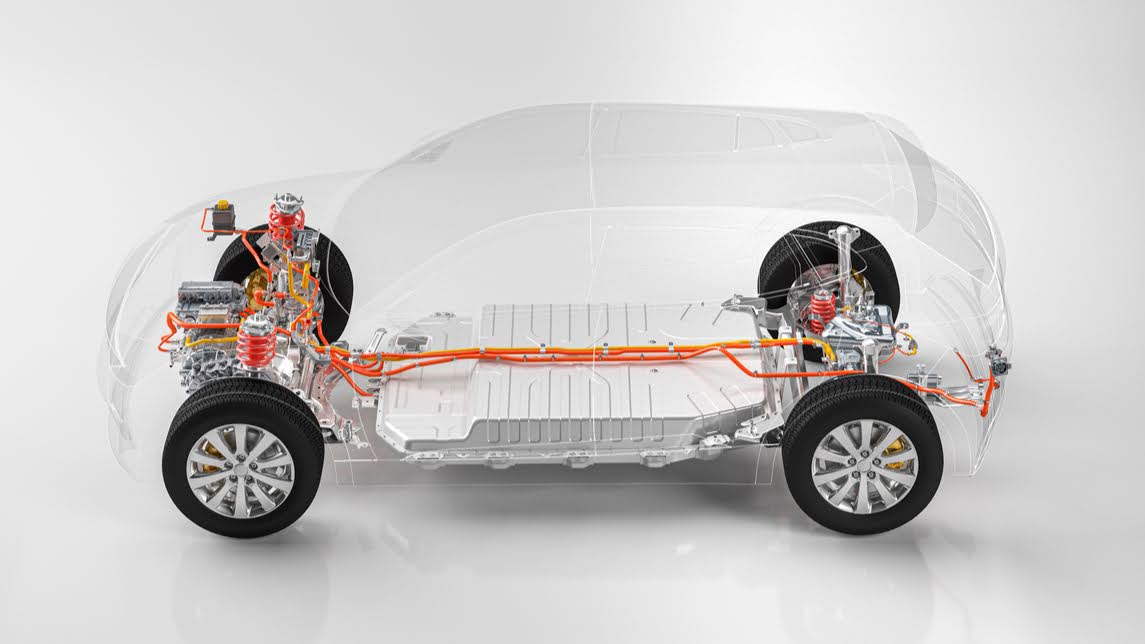

kostenpflichtigErst das chemische Kunststoffrecycling, nun auch das Batterierecycling: Der Energiekonzern TotalEnergies hat ein Recyclingverfahren für Lithium-Eisenphosphat-Akkus entwickelt. Deren Marktanteil könnte in Zukunft zulegen.

TotalEnergies steigt ins Batterierecycling ein

Viele Batterie-Rohstoffe sind knapp. Das erhöht den Druck, Alternativen zu finden. Und führt manchmal auch zu unerwarteten Comebacks – etwa dem des Lithium-Eisenphosphat-Akkus. LiFePO4-Batterien sind zwar nicht die preiswertesten, haben aber im Vergleich zu anderen Lithiumbatterien viele Vorteile: Sie halten länger, sind extrem sicher und haben eine verbesserte Entlade- und Ladeeffizienz. Bis 2030 könnte der Marktanteil von LFP-Kathodenmaterial von derzeit 23 Prozent auf 30 Pr