Niedrigere Betriebskosten

Mit einem neuen Verfahren zur Altreifen-Aufbereitung soll es nur 20 Minuten dauern, bis ein Altreifen vollständig zerlegt ist. Das Verfahren soll wesentlich schneller und kostengünstiger als herkömmliche Pyrolyseverfahren sein. Auch die Technik ist eine andere.

Altreifen-Pyrolyse mit flüssigem Zink

In den vergangenen 15 Jahren haben sich viele Unternehmen an der Pyrolyse von Altreifen versucht. Allerdings ist nur ein kleiner Teil dieser Firmen auch wirtschaftlich erfolgreich. Dies hat manche Marktbeobachter zu der etwas zynischen aber vermutlich zutreffenden Bemerkung verleitet, dass in der Altreifen- und Gummirecyclingbranche mehr Geld „verbrannt“ als verdient wird.

Das unterstreicht auch Frank Riedewald. Der Geschäftsführer des irischen Recyclers Composite Recycling hat dafür zwei Gründe ausgemacht: „Erstens müssen die Reifen zunächst geshreddert beziehungsweise granuliert werden, was zu hohen Betriebskosten führt. Zweitens führt die indirekte Wärmeübertragung zu einer langen Prozessdauer von zwei bis vier Stunden.“

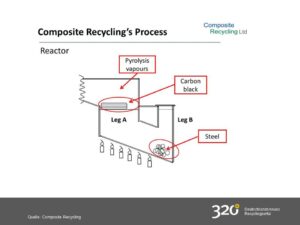

Um eine Pyrolyseanlage für Altreifen wirtschaftlich rentabel betreiben zu können, müssen nach Riedewalds Auffassung diverse Voraussetzungen erfüllt sein. Dazu zählte er bei der Altreifenkonferenz der European Tyre Recycling Association (ETRA) im März unter anderem: „Eine Anlage muss mit ganzen Reifen arbeiten können, der Prozess muss einfach gestrickt sein und kontinuierlich ablaufen, er muss skalierbar und er muss sicher sein.“ Dabei ist der Geschäftsführer überzeugt, dass das von Composite Recycling entwickelte Pyrolyseverfahren diese Anforderungen erfüllen kann. Das Verfahren diene der Rückgewinnung von Pyrolyseöl, Carbon Black und Stahl, erklärt er, zugleich benötige es niedrigere Kapitalinvestitionen und arbeite mit niedrigeren Betriebskosten.

„Wir hatten die Idee, komplette Altreifen auf geschmolzenes Zink zu geben“, erzählt der promovierte Ingenieur für chemische Verfahrenstechnik. Durch den Kontakt der Altreifen mit dem flüssigen Zink bestehe eine direkte Wärmeübertragung bei Temperaturen zwischen 450 und 500 Grad Celsius. „Direkte Wärmeübertragung ist theoretisch die schnellste Wärmeübertragung. Daher kann sie durch keinen anderen Prozess übertroffen werden“, erklärt Riedewald die hinter dem neuen Verfahren steckende Idee. „In der Tat dauert es nur 20 Minuten, um einen Reifen vollständig in seine Bestandteile zu zerlegen.“ Das geschmolzene Zink liefere die Wärme und separiere den Stahl und das Carbon Black mittels Schwimm-Sink-Trennung. Dadurch sei die Anlage im Gegensatz zu herkömmlichen Anlagen sehr kompakt. Zudem sei sie einfach skalierbar, egal ob es sich um 1.000 oder um 100.000 Jahrestonnen handele.

Vollfunktionsfähige Pilotanlage für 2016 geplant

Das Carbon Black treibt auf dem flüssigen Zink. Zusammen mit dem Pyrolysegas kann es von der Oberfläche quasi „gestaubsaugt“ werden. Anschließend wird beides mittels eines Zyklonabscheiders voneinander getrennt. Die gewonnene Carbon-Black-Fraktion sei sehr hochwertig, das Pyrolysegas könne zu Pyrolyseöl kondensiert werden. „Die chemische Analyse hat ergeben, dass dieses Öl im Wesentlichen dem in konventionellen Prozessen zurückgewonnenen Pyrolyseöls entspricht“, sagt Riedewald.

Composite Recycling mit Sitz in Cork hat vor kurzem Finanzierungsmittel aus dem Horizon-2020-Topf erhalten, dem neuen EU-Rahmenprogramm für Forschung und Innovation. „Einen Teil dieses Geldes werden wir für Experimente in einer Minianlage verwenden“, erzählt Riedewald. „Wir planen derzeit den Bau einer vollfunktionsfähigen Pilotanlage im kommenden Jahr, die 2018 kommerziell rentabel sein soll.“