Batterien für Elektro- und Hybridfahrzeuge

Noch ist die Zahl der Elektroautos überschaubar. Aber die Bundesregierung scheint es mit dem Ausbau der Elektromobilität ernst zu meinen. Auf die Recyclingwirtschaft kommen somit neue Herausforderungen zu - sowohl hinsichtlich der Materialzusammensetzung als auch mit Blick auf Lithium.

Projekt Lithium

Möglicherweise ist das Ziel etwas zu hoch gesteckt. Eine Millionen Elektrofahrzeuge will die Bundesregierung bis 2020 auf Deutschlands Straßen fahren sehen. Doch davon ist die Realität weit entfernt. Gerade mal 36.000 Elektroautos waren bis Juni dieses Jahres zugelassen. Hinzu kommen noch knapp 30.000 Hybridautos, die sowohl mit Elektromotor als auch mit herkömmlichem Verbrennungsmotor angetrieben werden.

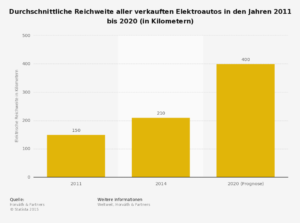

Was den Absatz hemmt, sind vor allem hohe Anschaffungskosten und eine geringe Reichweite der Batterie. Vorschläge, die Abhilfe versprechen, gibt es jedoch reichlich. Im Gespräch sind Sonderabschreibungsmodelle für Firmenfahrzeuge, Kaufprämien für Privatpersonen, eine Verdopplung der aktuell 5.600 öffentlich zugänglichen Ladestationen und freigegebene Busspuren für Elektroautos. Und so wie es derzeit aussieht, wird ein Teil dieser Vorschläge auch umgesetzt.

„Deutschland wird um eine weitergehende Förderung nicht herumkommen“, sagte Bundeskanzlerin Angela Merkel bei der Elektromobilitätskonferenz der Bundesregierung im Juni. Und auch Matthias Wissmann, Präsident des Verbands der Automobilindustrie (VDA) ist sich sicher, dass die Elektromobilität ihre besten Zeiten noch vor sich hat. Er beruft sich auf Prognosen, dass in zehn Jahren über 15 Prozent aller Neufahrzeuge weltweit elektrifiziert werden. Das wären über 10 Millionen Fahrzeuge.

Mehr Reichweite, weniger Kosten

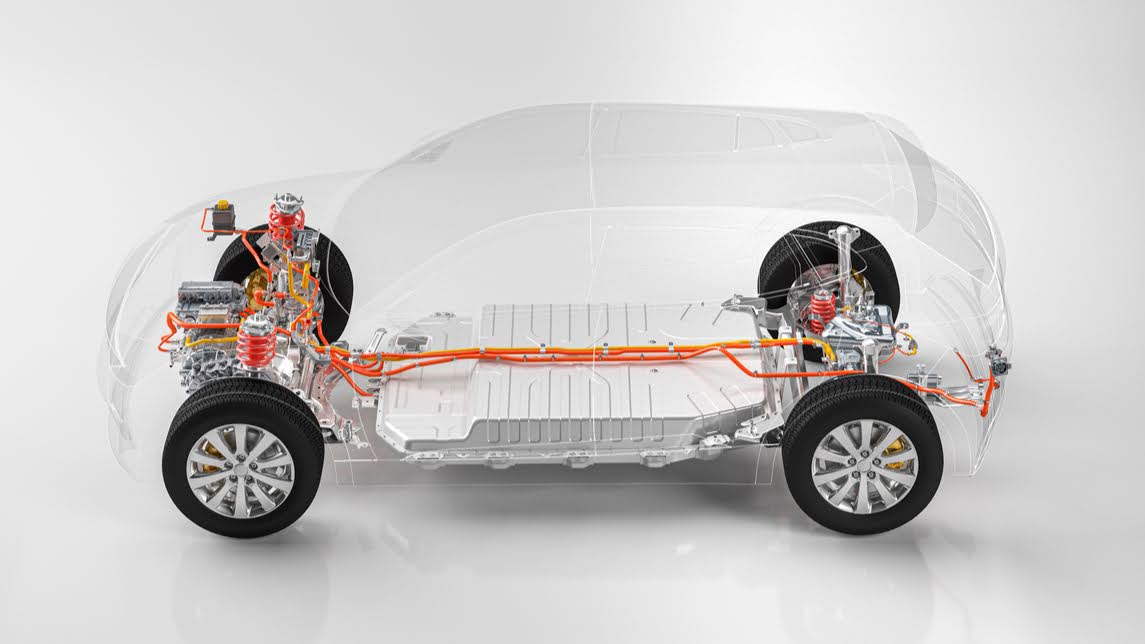

Auch die Industrie arbeitet intensiv an der Lösung vorhandener Probleme. Dazu gehört einerseits, die Kosten für die Batterie zu senken. Denn mit 6.000 bis 12.000 Euro pro Stück macht sie den Löwenanteil an den Gesamtkosten für ein Elektro- oder Hybridfahrzeugs aus. Zum anderen soll die Reichweite der E-Autos erhöht werden. Das wiederum hängt im Wesentlichen von der Materialzusammensetzung der Batterie ab.

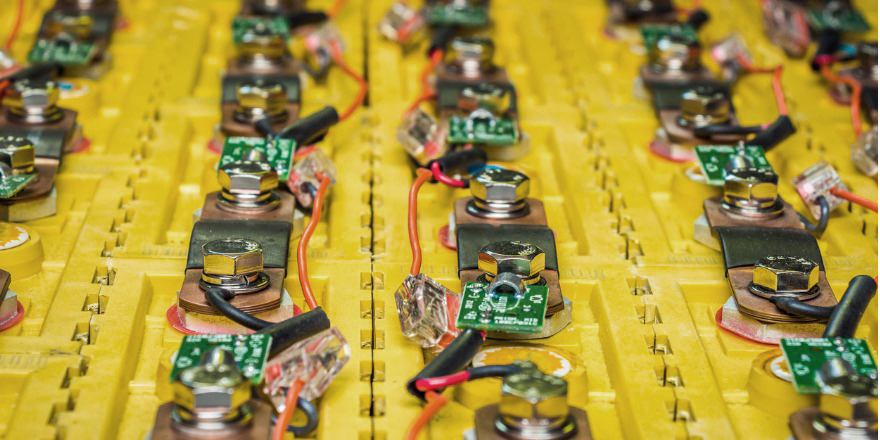

Denn bislang gibt es kaum Erfahrungswerte. Die bestehenden Recyclingmethoden sind vor allem auf Lithium-Ionen-Batterien für portable Elektronik ausgerichtet, nicht auf Fahrzeugbatterien. Die eingesetzte Methode ist im Wesentlichen ein pyrometallurgisches Verfahren, das sich auf die Rückgewinnung der teuren Übergangsmetalle Kobalt und Nickel sowie teilweise Kupfer konzentriert. Lithium wird bislang vernachlässigt.

Recycling von Lithium rechnet sich nicht

Zwar ist die Rückgewinnung von Lithium bereits technisch und industriell machbar, aber unter wirtschaftlichen Gesichtspunkten lohnt sich der Aufwand nicht. Das liegt zum einen an der geringen Menge Lithium in einer Batterie. So macht Lithium nach Angaben des europäischen Batterieverbands Eurobat nur 1 bis 2 Prozent des Gesamtgewichts aus. Zum anderen haben die meisten Autobatterien noch nicht das Ende ihrer Lebensdauer erreicht. Nicht zuletzt ist die Rückgewinnung von Lithium aus der beim pyrometallurgischen Prozess anfallenden Schlacke im Vergleich zur Primärproduktion sehr kostspielig; recyceltes Lithium kostet bis zu fünf Mal mehr als Primärlithium.

Eines der Unternehmen, die Batterien pyrometallurgisch recyceln, ist Umicore. Seit September 2011 betreibt die Materialtechnologie- und Recycling-Gruppe eine Anlage im industriellen Maßstab im belgischen Hoboken. „Die Anlage funktioniert wie erwartet gut“, sagt Frank Treffer, Head of Umicore Battery Recycling.

In der Batterierecyclinganlage verarbeitet Umicore großformatige Batterien aus Elektro-, Hybrid- und Plug-in-Hybrid-Fahrzeugen oder stationären Anwendungen. Derzeit analysiert Umicore sogar Entwicklungsoptionen für eine mögliche Ausbaustufe. „Denn wir sehen eine positive Entwicklung, das heißt die zu verarbeitenden Mengen steigen kontinuierlich, auch wenn sich der Markt natürlich noch im Anfangsstadium befindet.“

Den hydrometallurgischen Prozess für die Rückgewinnung des Lithiums aus den Schlacken des Umicore-Batterie-Recyclingprozesses hat das Institut für Aufbereitung, Deponietechnik und Geomechanik der TU Clausthal entwickelt. Damit sei die Rückgewinnung des Lithiums ökologisch und ökonomisch effizienter möglich, als aus einem der wichtigsten Lithiumerze, aus Spodumen-Erzen, heißt es. Dieser Prozess habe an einigen Punkten allerdings noch Optimierungspotenzial in Bezug auf die Lithiumausbeute. Eine entsprechende Optimierung solle im Rahmen eines Scale-up erfolgen, sobald der Batterierücklauf so groß ist, dass eine Lithiumrückgewinnung aus den Schlacken des Batterierecyclingprozesses wirtschaftlich sinnvoll ist.

„Deutlich höhere Ausbeute“

Ein anderer Ansatz des Lithiumrecyclings wurde im sogenannten LithoRec-Projekt verfolgt. Das Konzept basiert auf der Kombination einer tiefgehenden Demontage inklusive Öffnung der Batteriezellen mit Rückgewinnung der Batteriemetalle auf rein hydrometallurgischem Weg. „Im Rahmen des Projekts konnten wir ein Verfahren entwickeln, mit dem auf rein mechanischem und hydrometallurgischem Weg, also dem Auslaugen und anschließenden Ausfällen des Lithiums, neben Kobalt und Nickel auch ein Großteil des Lithiums direkt wiedergewonnen werden kann“, erzählt Christian Hanisch, Teamleiter Recycling am Institut für Partikeltechnik der TU Braunschweig. In der Zwischenzeit wurde am Standort von Rockwood Lithium (die ehemalige Lithium-Sparte der Chemetall) in Langelsheim eine Pilotanlage zur hydrometallurgischen Aufbereitung der separierten Beschichtungspulver aus Lithium-Ionen-Batterien errichtet.

Seit Juli 2012 läuft bereits das Nachfolgeprojekt LithoRec II, in dessen Rahmen die beteiligten acht Industrieunternehmen und zwei Hochschulen eine Pilotanlage errichten und betreiben wollen. Diese soll alle Prozessschritte von der Entladung der Batterien bis zur Separation und Klassierung verschiedener Materialfraktionen umfassen. Eine erste Demonstrationsanlage soll in gut zwei Monaten an der TU Braunschweig eingeweiht werden.

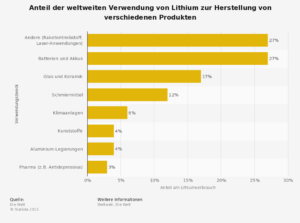

Drohende Verknappung von Lithium

Dass die Rückgewinnung von Lithium aus Batterien langfristig notwendig sein wird, gilt als wahrscheinlich. Denn die Lithium-Reserven reichen nach einer Studie des Fraunhofer-Instituts für System- und Innovationsforschung noch bis ins Jahr 2050. Die Fraunhofer-Wissenschaftler empfehlen deshalb, frühzeitig ein Recyclingsystem für Lithium aufzubauen sowie langfristig an der Entwicklung alternativer Batterietypen zu arbeiten, die ohne Lithium auskommen. Zudem müsse bedacht werden, dass Lithium nur in wenigen Ländern vorkommt, von denen einige in politisch instabilen Regionen liegen. Hinzu komme, dass diese Vorkommen häufig in bislang weitgehend unberührten Ökosystemen, wie Salzseen in Südamerika und China, zu finden seien.

Doch neben diesen ressourcenstrategischen Überlegungen könnte es in absehbarer Zeit auch einen finanziellen Anreiz zur Lithium-Rückgewinnung geben. „Die Akku-Hersteller versuchen zunehmend, die teuren Übergangsmetalle Kobalt und Nickel in der Batteriechemie zu ersetzen, um die Rohstoffkosten für Akkus zu senken“, sagt Hanisch. „Beispielsweise werden schon heute Batteriezellen auf Basis von Lithiumeisenphosphat industriell gefertigt und eingesetzt.“ Würde also anstelle von Kobalt und Nickel vermehrt Lithium eingesetzt, dann könnte sich Lithium doch noch als wichtige Einnahmequelle dienen.