Lithium-Ionen-Batterien

Mit einem neuen Verfahren kann beim Schweißen von Batteriezellen viel Energie gespart werden. Und auch die Ausschussquote wird reduziert. Der Prozess basiert auf einer Ultraschalltechnologie.

Customcells setzt auf Ultraschall

Vom kleinen Zubehör über Gaspipelines bis hin zum Wolkenkratzer: Ohne Schweißen könnten viele Produkte und Objekte nicht fertiggestellt werden. Doch die Schweißverfahren haben einen Nachteil: Sie sind recht energieintensiv.

Die beiden Firmen Customcells und Hermann Ultraschalltechnik haben sich deshalb zusammengetan und ein neues Schweißverfahren entwickelt. Die Unternehmen haben dafür die Schweißparameter analysiert und die Schweißwerkzeuge für die Vor- und Hauptschweißung angepasst. Der Schweißprozess selbst erfolgte durch eine speziell entwickelte Ultraschalltechnologie des Karlsbader Unternehmens Hermann. Damit konnte nicht nur 75 Prozent der benötigten Energie eingespart, sondern auch die Ausschussrate von Batteriezellen deutlich reduziert werden.

Beide Unternehmen wollen nun gemeinsam einen Schweißprozess für das Versiegeln von Pouch-Zellen, einer Bauform eines Lithium-Polymer-Akkumulators, entwickeln. Diese Lithium-Ionen-Batteriezellen sind wie ein Sandwich aufgebaut und werden noch häufig mit Heißsiegeln verschlossen. Doch auch dieses Verfahren geht mit einem hohen Energieaufwand einher. Unter Umständen können dabei auch die Zellen beschädigt werden.

Bislang nur kleine Stückzahlen

Beim Verfahren des Ultraschallschweißens hingegen habe sich in ersten Versuchen gezeigt, dass es von Vorteil sei, dass das Verfahren ohne externe Hitzezufuhr arbeite. Denn dadurch konnte der Fügeprozess deutlich energieeffizienter und prozesssicherer gestaltet werden. Das neue Verfahren verwendet Customcells sowohl für die Vorschweißung als auch für die Hauptschweißung an Pouch-Zellen. In der Vorschweißung geht es demnach zunächst darum, die einzelnen Lagen der Kupferfolien für die Anode sowie die Lagen aus Aluminiumfolien für die Kathode jeweils miteinander zu verschweißen. Im zweiten Schritt, der Hauptschweißung, würden an die Kathode und Anode die sogenannten Tabs geschweißt. Darüber werden die einzelnen Batteriezellen später miteinander verbunden.

Beide Schritte sind ziemlich heikel. Denn werden einzelne Folienschichten nicht vollständig miteinander verbunden, funktioniert die Batteriezelle nicht und muss entsorgt werden. Gleiches gelte, wenn es beim Schweißen zu Rissen im nur wenige Mikrometer dicken Material der Folien komme – auch diese Batteriezellen sind dann nur noch Ausschussware.

Bislang sind die Schweißprozesse mit Ultraschall in erster Linie für den Einsatz an Handarbeitsplätzen für kleinere Stückzahlen gedacht. Mit der Entwicklung eines Prozesses für die Versiegelung von Batteriezellen in automatisierten Anlagen bestehe aber weiteres Potenzial, um die Produktion mit geringeren Zykluszeiten „erheblich“ effizienter zu gestalten, erklärt Customcells.

Batteriezellen für Drohnen

Ein entsprechender automatisierter Prozess würden den Expansionsplänen von Customcells sicherlich entgegenkommen. Wie der Batteriezellen-Hersteller im März bekannt gab, will er den Unternehmensstandort in Itzehoe in Schleswig-Holstein ausbauen und dafür einen zweistelligen Millionenbetrag investieren.

Welche Kapazitätserweiterung mit dem Ausbau einhergehen wird, gab Customcells nicht bekannt. Im März hieß es lediglich, dass die Größe des Produktionsteams in Itzehoe sich mit dem Bau der Lager- beziehungsweise Werkshalle bis 2024 verdreifachen werde. Gegenwärtig beschäftigt Customcells rund 160 Mitarbeitende in Itzehoe.

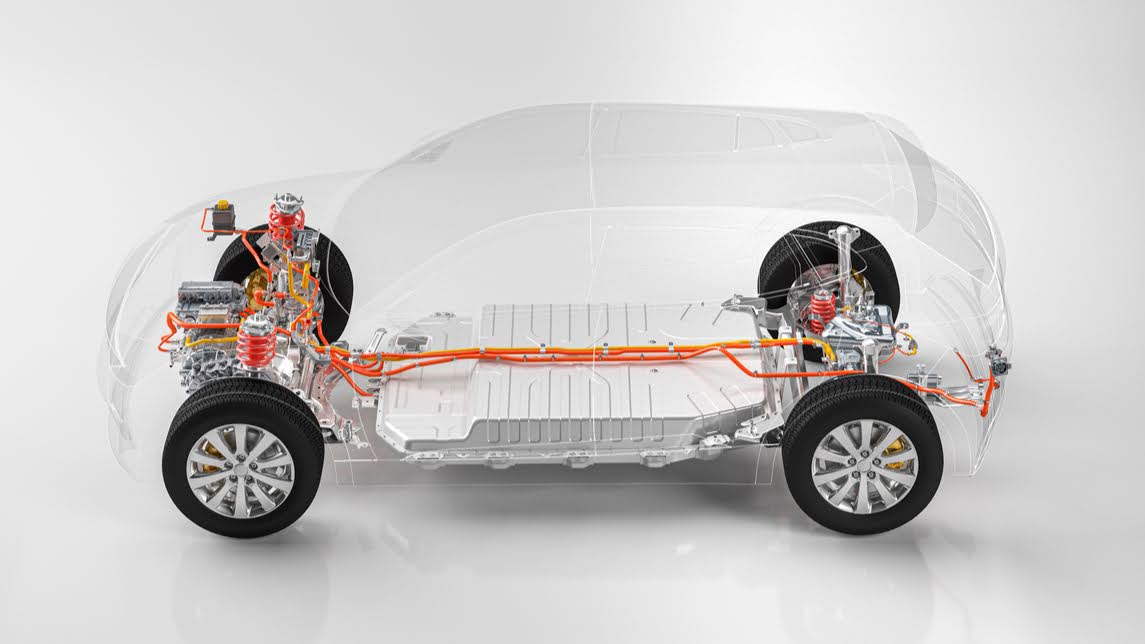

Neben Energiespeichern für Elektrofahrzeuge verfolgt Customcells auch die Elektrifizierung des Luftverkehrs. Der Akku-Hersteller sieht dabei „erhebliches Potenzial“ für den Einsatz von Hochleistungsbatteriezellen sowohl bei konventionell startenden und landenden Flugzeugen als auch bei senkrecht startenden Maschinen. Dazu zählen neben Drohnen beispielsweise auch Flugtaxis. Derartige Batteriezellen für die eAviation entwickelt und produziert Customcells an seinem Standort in Tübingen.