NMC-Auto-Akkus

kostenpflichtigReinigen statt Trennen: Ein Start-up will die Produktion von aktivem Kathodenvormaterial und das Recycling der schwarzen Masse aus Altbatterien vereinfachen. Der Prozess benötigt nur zwei Schritte.

In zwei Schritten zu aktivem Kathodenvormaterial

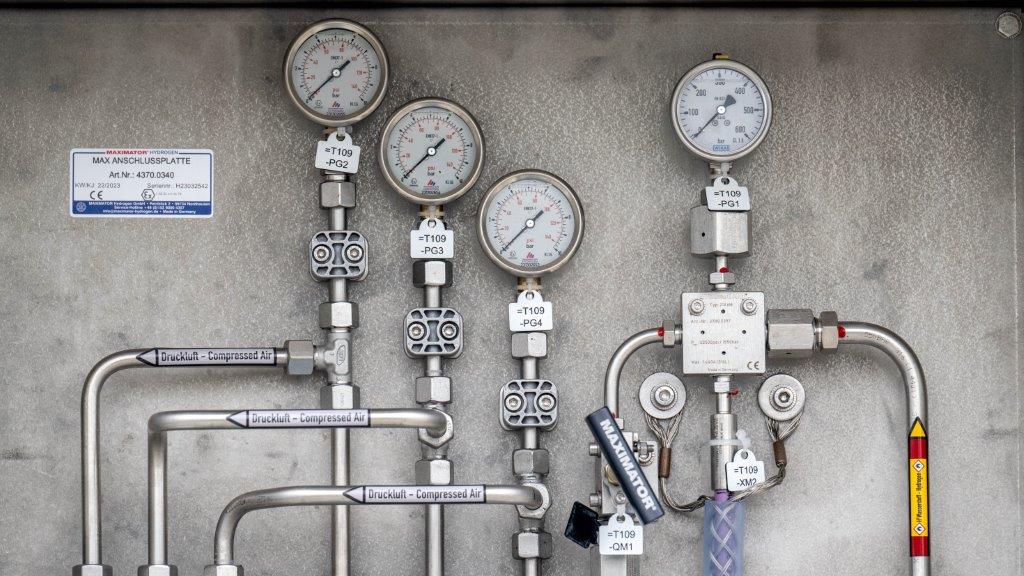

Nickel, Mangan und Kobalt: In Kristallstruktur miteinander verbunden ist das der typische Mix für Kathoden von Lithium-Ionen-Akkus. In herkömmlichen Raffinerieprozessen von Metallrohstoffen sowie beim Recycling von Altbatterien werden die drei Metalle zunächst voneinander getrennt, dann von Unreinheiten befreit und schließlich erneut zu einer passenden Mischung zusammengefügt. Dazu sind meist viele Schritte nötig – Chemikalien, Wärme und Druck inklusive. Das macht viele Prozesse energiehungrig und teuer.

Mit einer neuen Technologie des australischen Start-ups Pure Battery Technologies (PBT) soll